A Fujian Jinqiang Machinery Manufacturing Co., Ltd.-t 1998-ban alapították Quanzhouban, Fujian tartományban. Mára Kína rögzítőelem-iparának vezető high-tech vállalatává vált. Átfogó termékkínálatra specializálódott – többek közöttkerékcsavarok és anyák, középső csavarok, U-csavarok, csapágyak és rugós csapok – a Jinqiang teljes körű szolgáltatásokat kínál, amelyek a termelést, a feldolgozást, a logisztikát és az exportot is felölelik. Ami azonban igazán megkülönbözteti a vállalatot a versenyképes globális piacon, az a minőségellenőrzés iránti kompromisszumok nélküli elkötelezettsége: minden egyes rögzítőelem, amely elhagyja a létesítményeit, szigorú tesztelésen megy keresztül, és csak azok kerülnek az ügyfelekhez, amelyek megfelelnek a szigorú szabványoknak.

Egy olyan iparágban, ahol még a legkisebb alkatrész is befolyásolhatja a biztonságot – legyen szó autóipari összeszerelésről, építőipari gépekről vagy repülőgépipari alkalmazásokról –, a Jinqiang minőségellenőrzési protokolljai nem csupán eljárások, hanem alapvető filozófia. „Egy csavar vagy anya jelentéktelennek tűnhet, de a meghibásodása katasztrofális következményekkel járhat” – magyarázza Zhang Wei, a Jinqiang minőségbiztosítási igazgatója. „Ezért építettünk ki egy többrétegű ellenőrzési rendszert, amely nem hagy teret a hibáknak.”

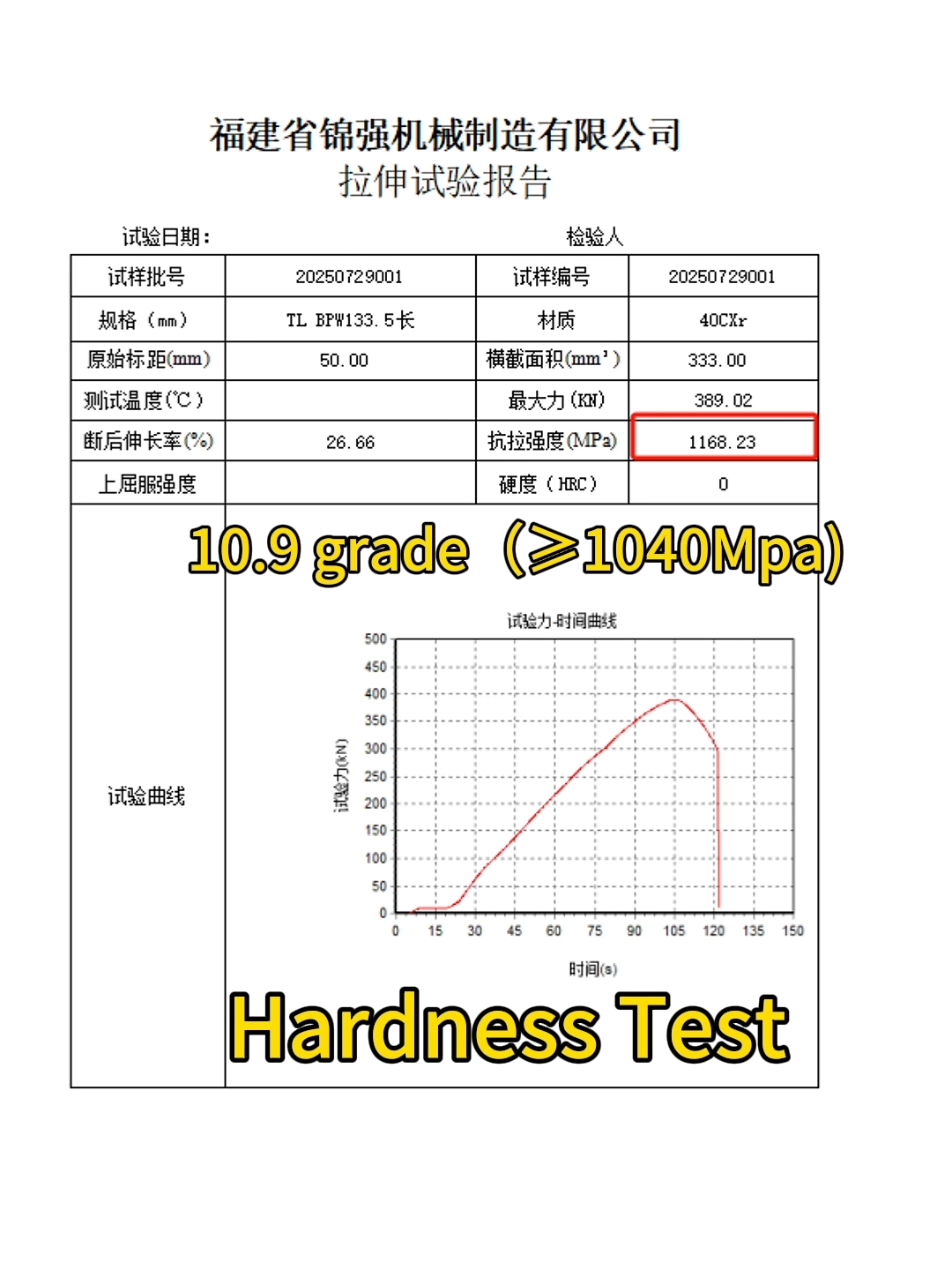

A folyamat jóval a gyártás előtt elkezdődik. A nyersanyagokat – elsősorban a kiváló minőségű ötvözött acélokat és a rozsdamentes acélokat – érkezéskor alapos ellenőrzéseknek vetik alá. A mintákat szakítószilárdság, képlékenység és korrózióállóság szempontjából tesztelik fejlett spektrométerekkel és keménységmérőkkel. Csak olyan anyagokat engedélyeznek gyártásra, amelyek megfelelnek a nemzetközi referenciaértékeknek, például az ISO és az ASTM szabványoknak. A nyersanyagok integritására való összpontosítás biztosítja, hogy minden rögzítőelem szilárd alapokon nyugodjon.

A gyártás során a pontosság kiemelkedő fontosságú. A Jinqiang a legmodernebb CNC megmunkálóközpontokat és automatizált kovácsolóberendezéseket alkalmaz, amelyek akár ±0,01 mm-es szűk tűréshatárokkal is működnek. A valós idejű felügyeleti rendszerek nyomon követik az olyan változókat, mint a hőmérséklet, a nyomás és a szerszámkopás, és figyelmeztetik a kezelőket még a kisebb eltérésekre is, amelyek befolyásolhatják a minőséget. Minden egyes tételhez egyedi nyomonkövetési kód tartozik, amely lehetővé teszi a csapatok számára, hogy a gyártás minden lépését nyomon kövessék – a kovácsolástól a menetkészítésen át a hőkezelésig –, biztosítva a teljes elszámoltathatóságot.

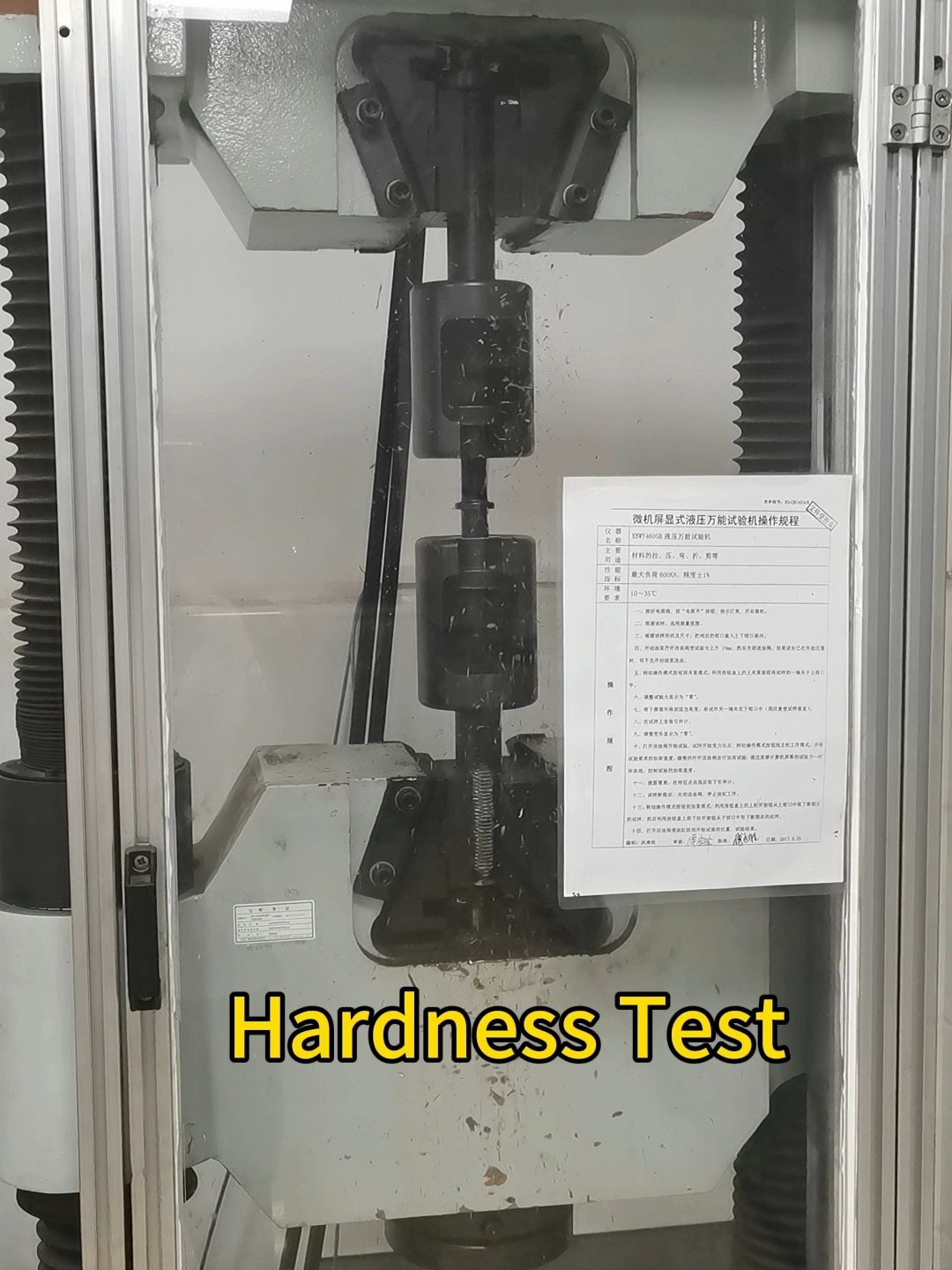

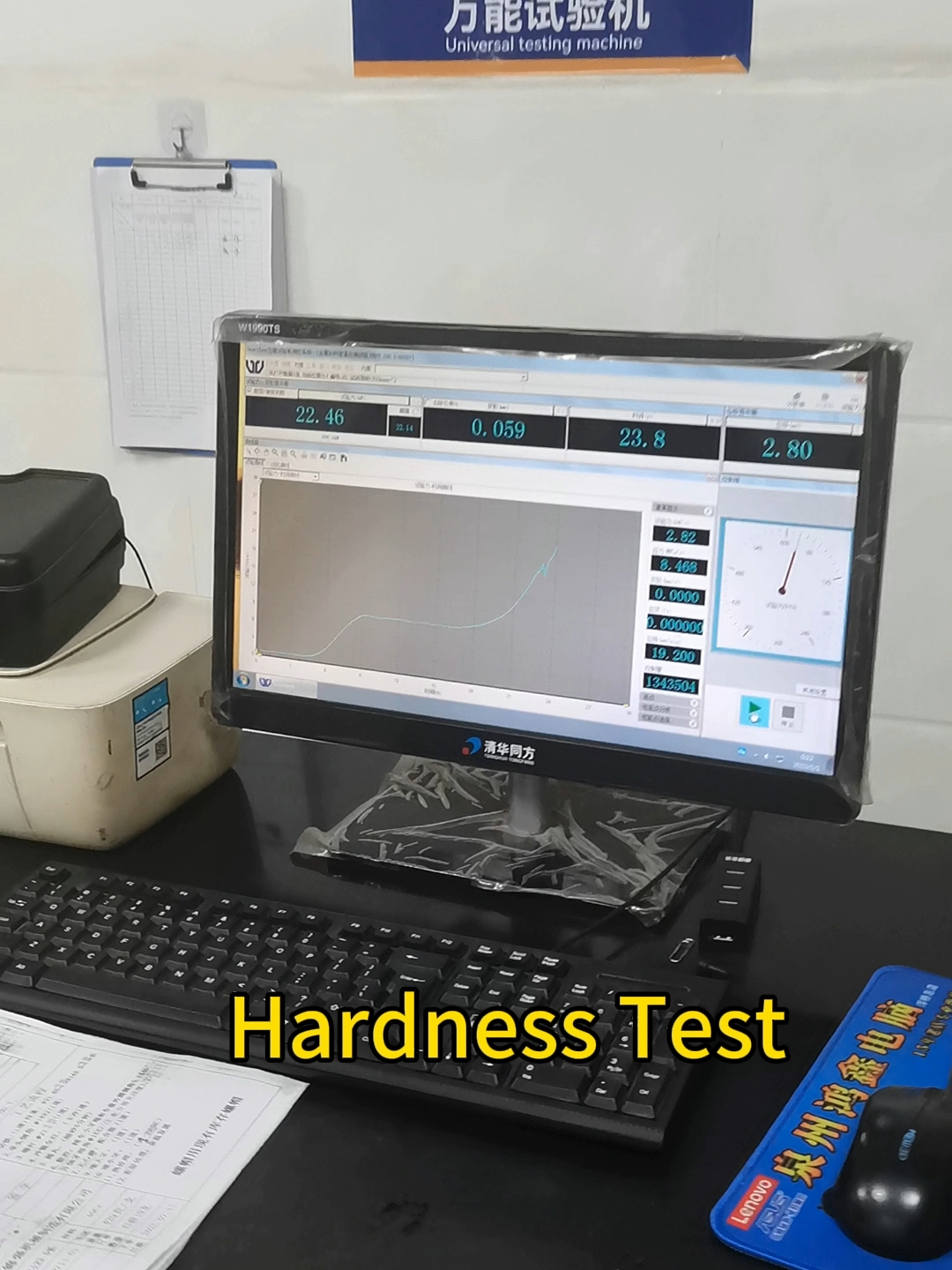

A gyártás utáni szakaszban kezdődik a legszigorúbb fázis. Minden rögzítőelemet egy sor tesztnek vetnek alá, amelyeket a valós körülmények szimulálására terveztek. A menetek egyenletességét digitális mérőeszközökkel ellenőrzik, míg a terheléses tesztek a csavarok nyomatékállóságát mérik törés vagy szakadás nélkül. A sópermet-tesztek a korrózióállóságot mérik, a mintákat akár 1000 órán át zord környezetnek téve ki, hogy biztosítsák a szélsőséges időjárási vagy ipari környezeti feltételeknek való ellenállást. A kritikus alkatrészek, például a kerékcsavarok esetében további fáradási teszteket végeznek, amelyek során ismételt igénybevételnek teszik ki őket, hogy utánozzák a távolsági szállítás vagy a nehézgépek üzemeltetésének igényeit.

„Ellenőreinket arra képeztük ki, hogy aprólékosak legyenek – ha egy rögzítőelem akár 0,1 mm-rel is eltér a specifikációtól, azt elutasítjuk” – jegyzi meg Zhang. A elutasított tételeket nem véletlenszerűen dobjuk ki, hanem elemezzük őket, hogy azonosítsuk a kiváltó okokat, legyen szó akár a gépek kalibrálásáról, az anyagösszetételről vagy az emberi hibáról. Ez az adatvezérelt megközelítés beépül a folyamatos fejlesztési kezdeményezésekbe, lehetővé téve a Jinqiang számára a folyamatok finomítását és a hibák további csökkentését.

Ez a minőség iránti elkötelezettség tette lehetővé a Jinqiang számára, hogy megszerezze a globális hatóságok által kiadott IATF 16949 (autóipari alkatrészekre vonatkozó) tanúsítványokat. Ami még fontosabb, bizalmat épített ki az ügyfelek körében világszerte. Az európai vezető autóipari OEM-ektől kezdve a délkelet-ázsiai építőipari cégekig az ügyfelek nemcsak az időben történő szállítás miatt támaszkodnak a Jinqiangra, hanem azért is, mert biztosak lehetnek benne, hogy minden rögzítőelem a várt módon fog működni.

„Exportpartnereink gyakran mondják nekünk, hogy a Jinqiang termékei csökkentik a saját ellenőrzési költségeiket, mert tudják, hogy ami megérkezik, az már tökéletes” – mondja Li Mei, a Jinqiang export részlegének vezetője. „Ez a bizalom hosszú távú partnerségekhez vezet – sok ügyfelünk már több mint egy évtizede dolgozik velünk.”

A Jinqiang a jövőre nézve azt tervezi, hogy mesterséges intelligenciával működő ellenőrző rendszerek integrálásával fejleszti minőségellenőrzési képességeit. Ezek a technológiák automatizálják a vizuális ellenőrzéseket, nagy felbontású kamerákat és gépi tanulási algoritmusokat használnak az emberi szem számára láthatatlan hibák észlelésére, tovább gyorsítva a folyamatot a pontosság feláldozása nélkül. A vállalat a zöld gyártási gyakorlatokba is befektet, biztosítva, hogy minőségi szabványai kiterjedjenek a fenntarthatóságra is – csökkentve a selejtes termékekből származó hulladékot és optimalizálva az energiafelhasználást a tesztelő létesítményekben.

Az olcsó, gyenge minőségű alternatívákkal elárasztott piacon a Fujian Jinqiang Machinery Manufacturing Co., Ltd. szilárdan hisz abban, hogy a minőség nem alku tárgya. Több mint 25 éve bebizonyítja, hogy a kiválóságot nem a véletlen, hanem a tervezés éri el – szigorú ellenőrzés, rendíthetetlen szabványok és a termékeitől függők biztonságának védelme iránti elkötelezettség révén. Miközben a Jinqiang folyamatosan terjeszkedik globális jelenlétében, egy dolog állandó: minden egyes szállított rögzítőelem egy betartott ígéret.

Közzététel ideje: 2025. augusztus 7.